導(dǎo)讀

山雨欲來風(fēng)滿樓,百年汽車產(chǎn)業(yè)異象紛呈。隨著貿(mào)易風(fēng)險緩沖,人民幣匯率大漲之后,新能源之風(fēng)再度襲來。新能源汽車之所以能成為大勢所趨,并為市場所追逐,不應(yīng)僅看到其作為熱點的表象,更應(yīng)理解其內(nèi)在的不可替代的優(yōu)勢。

本文將新能源汽車產(chǎn)業(yè)鏈與傳統(tǒng)汽車產(chǎn)業(yè)鏈進(jìn)行了比較研究,相信其優(yōu)劣之處,您讀完后便可以了然于胸!

正文

純電動汽車與傳統(tǒng)燃油汽車結(jié)構(gòu)對比

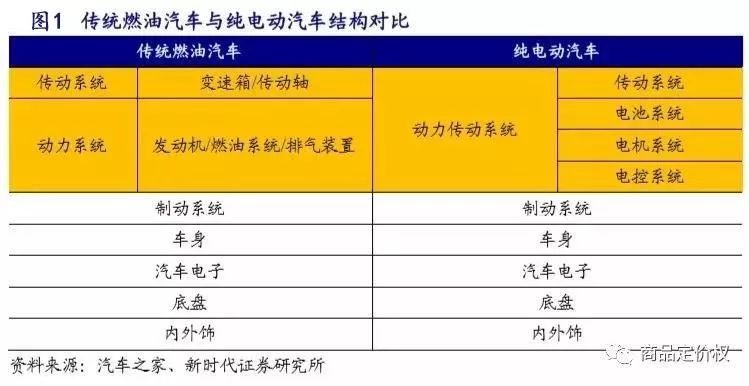

首先,從動力傳動系統(tǒng)來看:傳統(tǒng)燃油汽車主要由動力系統(tǒng)(發(fā)動機(jī)、燃油系統(tǒng)、排氣裝臵)、傳動系統(tǒng)(含變速箱)、制動系統(tǒng)、汽車電子、底盤、車身、內(nèi)外飾以及通用件等組成。新能源汽車(主要指純電動汽車)則主要由動力系統(tǒng)(電池、電機(jī)、電控)、制動系統(tǒng)、汽車電子、底盤、車身、內(nèi)外飾以及通用件等組成。

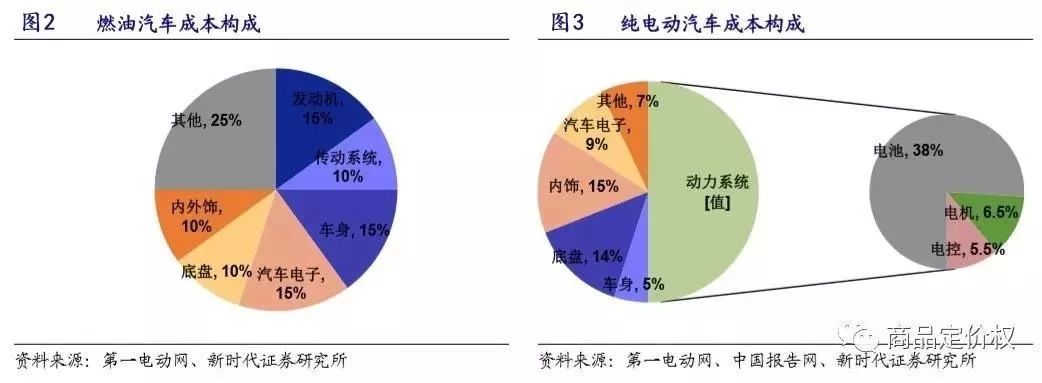

對于傳統(tǒng)燃油汽車來說,“得發(fā)動機(jī)者得整車”,發(fā)動機(jī)、變速箱組成的動力總成直接決定汽車性能和品質(zhì),是汽車的核心命脈。整車廠商一般都采用自產(chǎn)的發(fā)動機(jī),并掌握發(fā)動機(jī)核心零部件的生產(chǎn)工藝,以保證品牌核心競爭力。而對于純電動汽車來說,核心動力總成已經(jīng)變成了電池、電機(jī)、電控三電系統(tǒng),其中技術(shù)仍在快速迭代、部件成本占比最高的電池是重中之重,是整車企業(yè)差異化競爭的必然選擇,“得動力電池”則意味著贏得了可持續(xù)發(fā)展和規(guī)避同質(zhì)化競爭的先機(jī)條件。

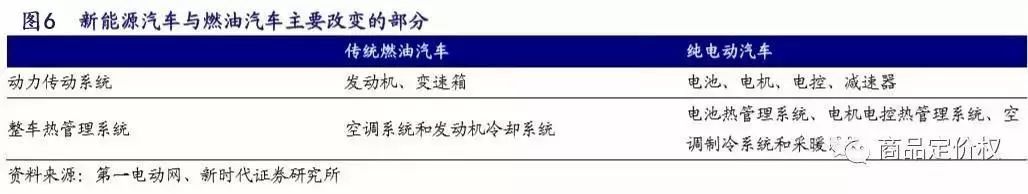

與燃油汽車相比,純電動汽車變化比較大的部分包括動力傳動系統(tǒng)和熱管理系統(tǒng):(1)動力傳動系統(tǒng):在動力系統(tǒng)方面,與傳統(tǒng)燃油汽車相比,純電動汽車取消了發(fā)動機(jī),同時增加了三電動力系統(tǒng)(電池、電機(jī)、電控)。動力電池輸出電能,通過電機(jī)控制器驅(qū)動電機(jī)運轉(zhuǎn)產(chǎn)生動力,再通過減速器,將動力傳遞給驅(qū)動車輪,帶動汽車行駛。在新能源汽車上,一般還有電磁制動裝臵,可以利用驅(qū)動電動機(jī)的控制電路實現(xiàn)電動機(jī)的發(fā)電運行,使減速制動時的能量轉(zhuǎn)換成對蓄電池充電的電流,從而得到再生利用。

在傳動系統(tǒng)方面,傳統(tǒng)燃油汽車的傳動系統(tǒng)主要由離合器、變速器、傳動軸、主減速器、差速器、半軸等組成,傳統(tǒng)系統(tǒng)保證了汽車具有在各種形式條件下所必需的牽引力、車速,以及保證牽引力與車速之間協(xié)調(diào)變化等功能;傳動系統(tǒng)還要保證汽車能倒車,以及左、右驅(qū)動輪能適應(yīng)差速要求,并使動力傳遞能根據(jù)需要平穩(wěn)的結(jié)合或徹底、迅速的分離。新能源汽車傳動系統(tǒng)的作用是將電動機(jī)的驅(qū)動轉(zhuǎn)矩傳給汽車的驅(qū)動軸,由于驅(qū)動方式的改變,傳動系統(tǒng)的部分部件已被簡化或取消,傳動系統(tǒng)可被集成至動力系統(tǒng)構(gòu)成動力傳動系統(tǒng)。

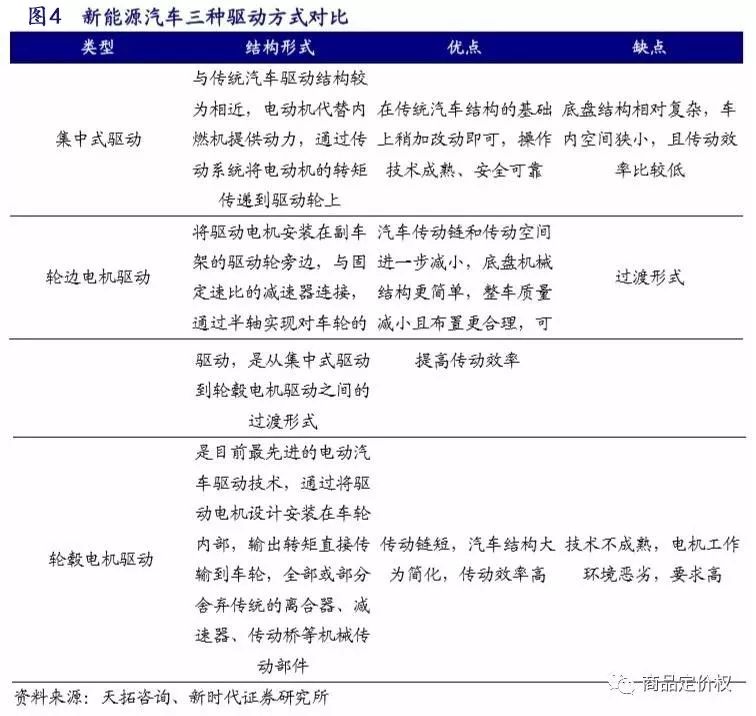

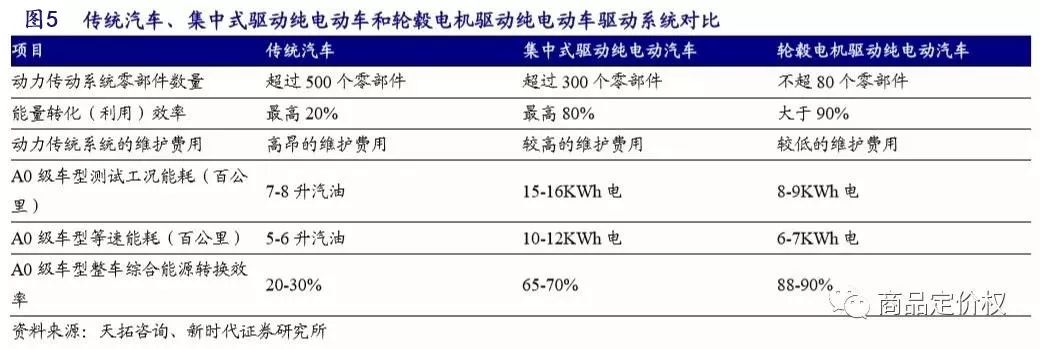

根據(jù)驅(qū)動電機(jī)位臵的不同,新能源汽車的驅(qū)動方式主要可以分為集中電機(jī)驅(qū)動、輪邊電機(jī)驅(qū)動和輪轂電機(jī)驅(qū)動,后兩者又統(tǒng)稱為分布式驅(qū)動系統(tǒng)。

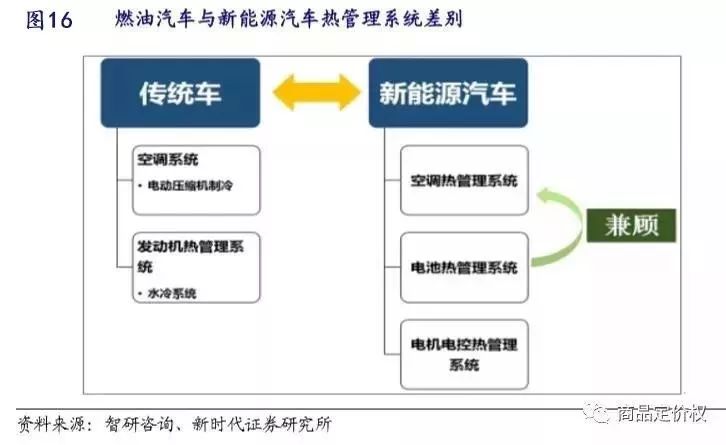

(2)熱管理系統(tǒng):傳統(tǒng)燃油汽車的熱管理集中在傳統(tǒng)動力總成和空調(diào)熱管理領(lǐng)域。新能源汽車熱管理系統(tǒng)更為復(fù)雜,主要包括電池、電機(jī)電控、空調(diào)熱管理系統(tǒng)。其中以電池?zé)峁芾硐到y(tǒng)最為重要,其關(guān)系到電池安全以及長期運行后的一致性。

接下來,來具體了解一下動力傳動系統(tǒng)主要差異:與燃油汽車相比,純電動汽車取消了發(fā)動機(jī),傳動系統(tǒng)有所改變,由于驅(qū)動方式的改變,有些部件已被簡化或取消,同時增加了動力系統(tǒng)(電池、電機(jī)、電控)。動力電池輸出電能,通過電機(jī)控制器驅(qū)動電機(jī)運轉(zhuǎn)產(chǎn)生動力,再通過減速器,將動力傳遞給驅(qū)動車輪,帶動汽車行駛。在新能源汽車上,一般還有電磁制動裝臵,可以利用驅(qū)動電動機(jī)的控制電路實現(xiàn)電動機(jī)的發(fā)電運行,使減速制動時的能量轉(zhuǎn)換成對蓄電池充電的電流,從而得到再生利用。

企發(fā)動機(jī)、渦輪增壓器多為自制,掌握自主核心技術(shù)。變速箱方面,大眾集團(tuán)旗下品牌多采用愛信手自一體變速箱或自制的DSG雙離合變速箱;奔馳多采用自制變速箱;其他整車廠多采用外包的變速箱。對于新能源汽車,不同整車廠采取了不同的策略,從垂直一體化到零部件完全外包。比亞迪在動力總成垂直一體化程度是最高的,主要零部件均為自制。通用汽車則采用主要零部件外包的策略,整車廠的不同策略影響了傳統(tǒng)供應(yīng)商的競爭定位,也給新的零部件廠商進(jìn)入整車供應(yīng)鏈提供了機(jī)遇。相比傳統(tǒng)燃油汽車,新能源汽車的動力總成系統(tǒng)零部件復(fù)雜程度較低,在難以實現(xiàn)差異化的前提下,如果動力總成出現(xiàn)完全商品化的趨勢,我們預(yù)計整車廠會將大部分零部件外包。

企發(fā)動機(jī)、渦輪增壓器多為自制,掌握自主核心技術(shù)。變速箱方面,大眾集團(tuán)旗下品牌多采用愛信手自一體變速箱或自制的DSG雙離合變速箱;奔馳多采用自制變速箱;其他整車廠多采用外包的變速箱。對于新能源汽車,不同整車廠采取了不同的策略,從垂直一體化到零部件完全外包。比亞迪在動力總成垂直一體化程度是最高的,主要零部件均為自制。通用汽車則采用主要零部件外包的策略,整車廠的不同策略影響了傳統(tǒng)供應(yīng)商的競爭定位,也給新的零部件廠商進(jìn)入整車供應(yīng)鏈提供了機(jī)遇。相比傳統(tǒng)燃油汽車,新能源汽車的動力總成系統(tǒng)零部件復(fù)雜程度較低,在難以實現(xiàn)差異化的前提下,如果動力總成出現(xiàn)完全商品化的趨勢,我們預(yù)計整車廠會將大部分零部件外包。

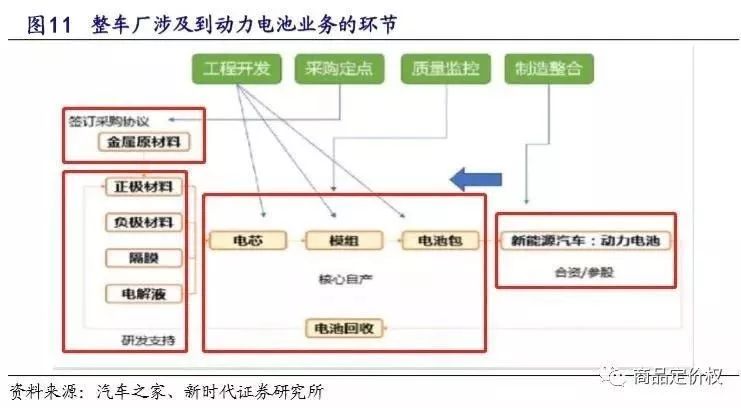

繼續(xù)說,動力電池供應(yīng)模式:動力電池與傳統(tǒng)機(jī)械不同,屬于電化學(xué)體系,對于整車廠來說存在著天然的行業(yè)壁壘。整車廠涉及到動力電池業(yè)務(wù)的環(huán)節(jié)主要分為工程開發(fā)、采購定點、質(zhì)量監(jiān)控和制造整合。(1)工程開發(fā):主要包含電芯的測試驗證和選型,從電池模組的設(shè)計驗證,到電池系統(tǒng)的結(jié)構(gòu)、電氣和管理系統(tǒng)的開發(fā),需要支持整車開發(fā)部門的項目管理工作。(2)采購定點:主要是采購部門牽頭,對動力電池供應(yīng)商進(jìn)行產(chǎn)品成本方面的優(yōu)化。(3)質(zhì)量監(jiān)控:涉及電芯數(shù)據(jù)、模組下線EOL數(shù)據(jù)和電池系統(tǒng)下線EOL數(shù)據(jù)等,把整個電池的質(zhì)量數(shù)據(jù)庫與售后質(zhì)量監(jiān)控聯(lián)系在一起。(4)制造整合:目前車企大部分是做到電池系統(tǒng)制造這一層,也有企業(yè)往上游延伸到模組制造的層級。到制造整合這一步,與先前的開發(fā)設(shè)計有直接關(guān)系,還要兼顧平衡電芯、模組和系統(tǒng)運輸物流成本。

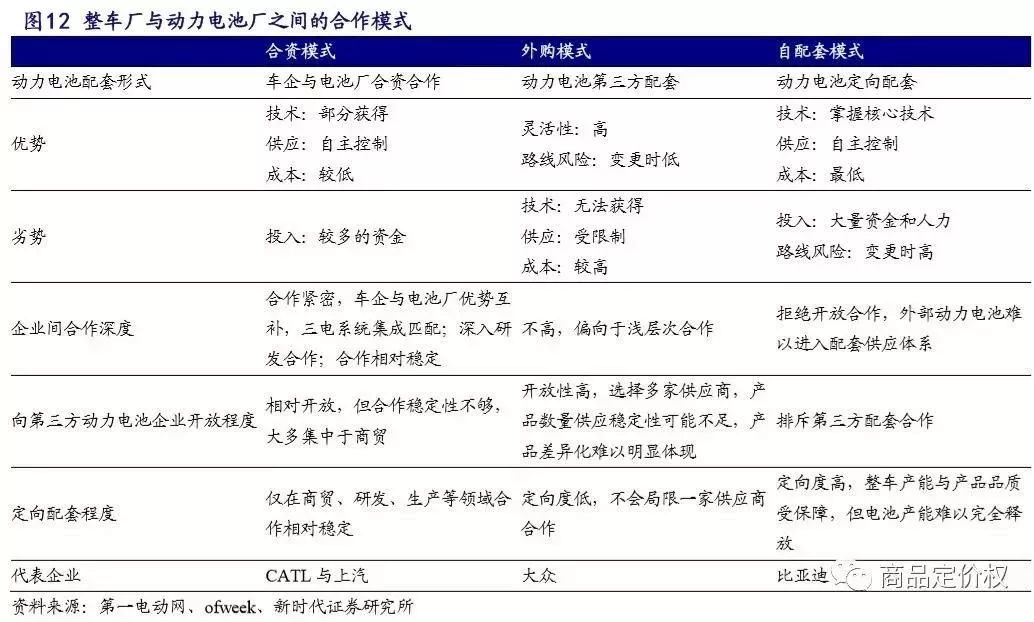

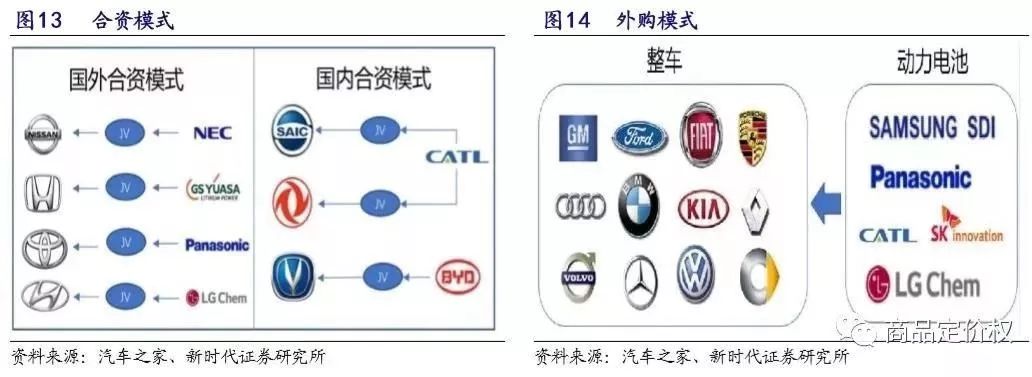

對于動力總成中成本占比最高的動力電池,目前國內(nèi)外車企與動力電池廠商主要有三種合作模式:自配套、合資和外購。(1)自配套:模式門檻較高,需要經(jīng)過多年的積累,投入經(jīng)費也高,協(xié)同性最好,復(fù)制難度最高;(2)合資:有效縮短開發(fā)周期,協(xié)調(diào)產(chǎn)業(yè)鏈運作,提高產(chǎn)業(yè)鏈整體能力;(3)外購:有很好的自主性和靈活性,可減少電池路線變更帶來的風(fēng)險;但企業(yè)之間沒有形成穩(wěn)定的合作伙伴關(guān)系,增加了企業(yè)生產(chǎn)經(jīng)營的不穩(wěn)定性和風(fēng)險。

日韓偏向于以合作為基礎(chǔ)的合資模式,歐美多采用以市場自由競爭為基礎(chǔ)的外購模式,比較符合所在國家的國情。現(xiàn)階段國內(nèi)高端產(chǎn)能相對不足,國內(nèi)整車龍頭開始傾向于合資模式,比如上汽集團(tuán)與CATL:上汽集團(tuán)自主掌握電池系統(tǒng)設(shè)計集成、制造和BMS軟硬件技術(shù),但沒有自己的動力電池企業(yè)。為解決電池供應(yīng)短缺的后顧之憂,上汽集團(tuán)選擇電池行業(yè)龍頭CATL成立合資公司綁定關(guān)系,從而形成新能源汽車產(chǎn)業(yè)閉環(huán)。除比亞迪外,我國新能源汽車未來產(chǎn)業(yè)鏈整合可能會沿著歐美或日韓的模式展開,電池企業(yè)和新能源汽車企業(yè)通過契約或者合資關(guān)系進(jìn)行合作將成為未來的發(fā)展趨勢。

汽車工業(yè)的關(guān)鍵點是最大程度上去優(yōu)化產(chǎn)業(yè)鏈和價值鏈。核心部件的生產(chǎn)和整車生產(chǎn)之間的鏈條越短,企業(yè)越具備應(yīng)對市場變化的靈活性。因此,有一個明顯趨勢是,越來越多車企在不斷向上游延伸電池產(chǎn)業(yè)鏈。考慮到技術(shù)路線的選擇及電池電化學(xué)領(lǐng)域?qū)傩蕴卣鳎覀冋J(rèn)為后續(xù)整車廠與一線電池企業(yè)合資建廠或建立戰(zhàn)略合作關(guān)系的熱度將繼續(xù)提升。

電機(jī)電控供應(yīng)模式:對于電機(jī)電控,多家客戶角度看國際知名的車企如寶馬、豐田、大眾、日產(chǎn)等基本都是自己完成驅(qū)動電機(jī)和電機(jī)控制器的設(shè)計和生產(chǎn):寶馬i3和i8均配備了寶馬公司自主研發(fā)并具有自主知識產(chǎn)權(quán)的eDrive混合式同步電動機(jī),豐田的pruis系列混合動力汽車從電機(jī)控制的IGBT管到關(guān)鍵的永磁無刷交流同步電機(jī)都在豐田總部完成。電機(jī)電控作為新能源汽車的核心部件,具有高技術(shù)要求和保密屬性,一般大型車企從驅(qū)動系統(tǒng)的設(shè)計到電機(jī)零部件的制造和組裝都由自己獨立完成。

但是,國際上也形成了一批穩(wěn)定進(jìn)入主流電動車電機(jī)供應(yīng)鏈的第三方電機(jī)電控廠商,如博世、大陸、明電舍、麥格納等技術(shù)出眾的獨立零配件廠商。奔馳smart電動版由戴姆勒和博世合資成立的EM-motive公司進(jìn)行驅(qū)動電機(jī)配套,福特和麥格納聯(lián)合開發(fā)福特FocusEV的電機(jī)驅(qū)動系統(tǒng),大陸集團(tuán)為雷諾Zoe、FluenceZ.E.、KangooZ.E.三款純電動汽車提供全套驅(qū)動系統(tǒng)組件,明電舍為三菱i-MiEV配套驅(qū)動電機(jī)。

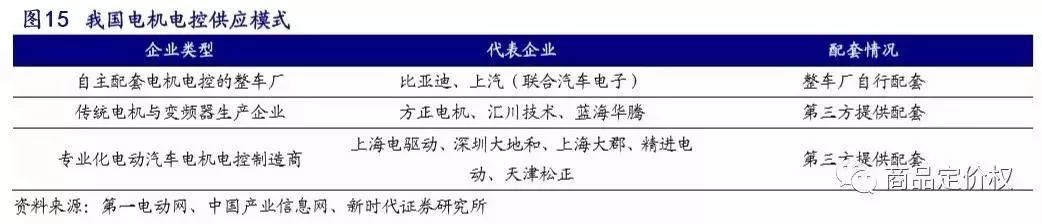

目前我國主要的電機(jī)電控供應(yīng)模式分為三種:(1)整車廠自主配套電機(jī)電控;(2)具有其他領(lǐng)域電機(jī)及控制系統(tǒng)生產(chǎn)經(jīng)驗的企業(yè);(3)專門針對電動汽車成立的電機(jī)電控企業(yè)。其中第(2)、(3)模式為第三方電機(jī)電控企業(yè)配套模式。

2014-2017年我國電機(jī)第三方配套(合資+供應(yīng)商配套)占比分別為54.9%、50.4%、52.8%和61.8%,電控第三方配套為51.2%、46.8%、49.6%和57.6%,第三方配套比例持續(xù)上升,增長主要來自合資電機(jī)電控供應(yīng)商市場占有率的提升。從全球范圍來看,整車生產(chǎn)和第三方配套這兩種供應(yīng)模式將會長期共存,市場份額劃分或會更加明顯和穩(wěn)定。

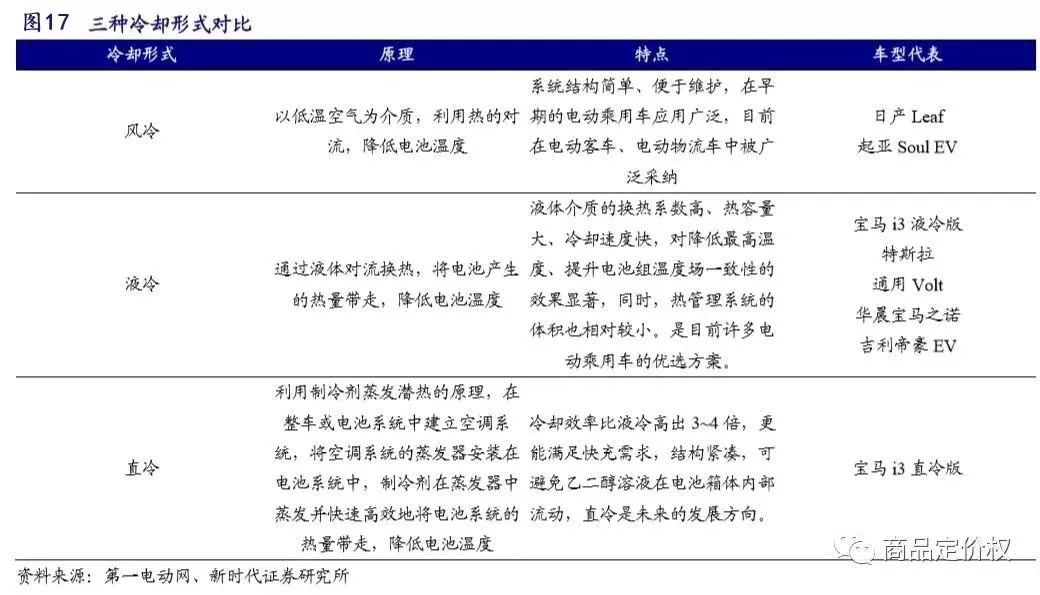

熱管理系統(tǒng):傳統(tǒng)燃油汽車的熱管理集中在傳統(tǒng)動力總成和空調(diào)熱管理領(lǐng)域。新能源汽車熱管理系統(tǒng)更為復(fù)雜,主要包括電池、電機(jī)電控、空調(diào)熱管理系統(tǒng)。其中以電池?zé)峁芾硐到y(tǒng)最為重要,其關(guān)系到電池安全以及長期運行后的一致性,冷卻形式一般可分為風(fēng)冷、液冷、直冷。

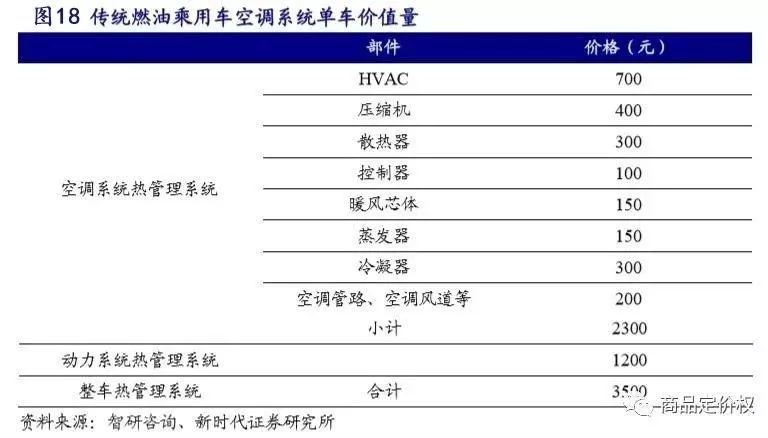

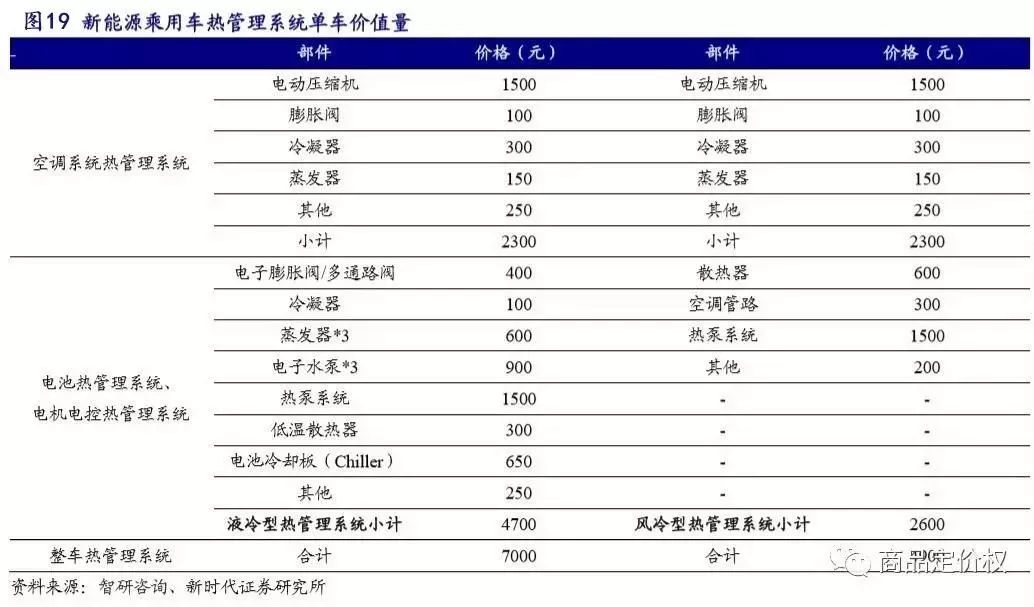

目前傳統(tǒng)燃油乘用車熱管理系統(tǒng)單車價值量為3500元左右,其中空調(diào)系統(tǒng)約為2300元,動力系統(tǒng)熱管理系統(tǒng)為1200元左右。

對于新能源汽車和燃油汽車,空調(diào)系統(tǒng)單車價值量相差不大。但電池?zé)峁芾硐到y(tǒng)和電機(jī)電控?zé)峁芾硐到y(tǒng)相比燃油汽車動力系統(tǒng)熱管理系統(tǒng),單車價值量高出不少。對于液冷型熱管理系統(tǒng),單車價值量在4700元左右,整車熱管理系統(tǒng)價值量在7000元左右,相比燃油汽車熱管理系統(tǒng)價值量提升一倍;對于風(fēng)冷型熱管理系統(tǒng),單車價值量在2600元左右,整車熱管理系統(tǒng)價值量在4900元左右,相比燃油汽車熱管理系統(tǒng)價值量提升1400元。

動力電池競爭格局好于傳統(tǒng)汽車零部件

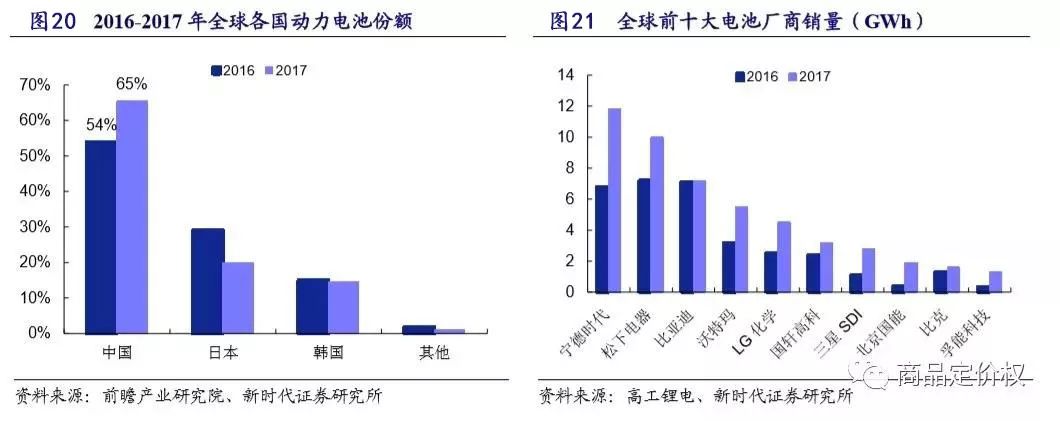

目前全球動力電池產(chǎn)業(yè)主要集中在中國、日本和韓國,三個國家占據(jù)近100%份額。2014年后中國新能源汽車銷量快速增長帶動動力電池產(chǎn)業(yè)大發(fā)展,中國動力電池份額持續(xù)提升,2016、2017年中國動力電池市場份額分別為54%、65%。2017年全球動力電池銷量前十企業(yè)中,我國擁有7席,其中寧德時代銷量超過松下,位列全球第一。從現(xiàn)有競爭格局以及企業(yè)實力看,未來有望參與全球動力電池競爭的企業(yè)有寧德時代、松下、LG化學(xué)和三星SDI,比亞迪電池業(yè)務(wù)拆分對外供貨后也有望進(jìn)入全球競爭行列,未來動力電池競爭呈現(xiàn)“寡頭化”。

2018年上半年我國動力電池行業(yè)集中度進(jìn)一步提升,頭部效應(yīng)愈發(fā)明顯。根據(jù)高工鋰電統(tǒng)計數(shù)據(jù),2018年H1動力電池裝機(jī)量約15.54GWh,同比增長168%,CR10達(dá)87%,較2017年同期上升近12pct,行業(yè)集中度提升明顯。龍頭寧德時代市占率達(dá)到42%,兩倍于排名第二的比亞迪,CR2達(dá)63%,同比上升24pct,行業(yè)頭部效應(yīng)愈發(fā)突出。伴隨集中度提升,國內(nèi)動力電池配套企業(yè)數(shù)量大幅減少,2015年,動力電池配套企業(yè)有450家,2016年減少到240家,2017年僅有96家,2018年可能還會再減少一半。

汽車零部件供應(yīng)鏈全球化催生了眾多供應(yīng)商。為了增強競爭優(yōu)勢,傳統(tǒng)燃油汽車巨頭在全球范圍內(nèi)優(yōu)化資源配臵,利用全球資源實現(xiàn)零部件的全球采購,在開發(fā)、生產(chǎn)、采購、物流等多方面壓縮成本。整車企業(yè)為降低成本,提高產(chǎn)品在全球市場的競爭力,對所需的零部件按性能、質(zhì)量、價格、供貨條件在全球范圍內(nèi)進(jìn)行比較,擇優(yōu)采購,改變了只局限于采購本國內(nèi)部零部件產(chǎn)品的做法。而零部件企業(yè)也將其產(chǎn)品面向全球銷售,不再局限于僅僅供應(yīng)給本國內(nèi)部的下游企業(yè)。汽車零部件供應(yīng)鏈全球化催生了很多供應(yīng)商,主要分布在日本、美國和德國三個汽車強國。2017年全球汽車零部件百強企業(yè)中,日本、美國和德國企業(yè)上榜數(shù)量位居前三,其占比分別為28%、22%和16%。

2017年,全球汽車零部件供應(yīng)商前十強的綜合營業(yè)收入達(dá)3154.4億美元,其中年度營業(yè)收入超過300億美元的公司有6家,超過100億美元的公司有24家,超過50億美元的公司有46家。

隨著汽車工業(yè)的不斷發(fā)展,汽車零部件企業(yè)的獨立化和專業(yè)化發(fā)展趨勢也越來越明顯。日益激烈的市場競爭使得汽車制造企業(yè)從采購單個零部件向采購模塊化轉(zhuǎn)變。為適應(yīng)全球化和模塊化采購的特點,汽車零部件供應(yīng)體系形成了金字塔式的多層級供應(yīng)商體系,即供應(yīng)商按照與整車制造商之間的供應(yīng)聯(lián)系分為一級供應(yīng)商、二級供應(yīng)商、三級供應(yīng)商等多層級關(guān)系。一級供應(yīng)商直接為整車制造商供應(yīng)產(chǎn)品,雙方之間形成長期、穩(wěn)定的合作關(guān)系;二級供應(yīng)商通過一級供應(yīng)商向整車制造商供應(yīng)產(chǎn)品。

傳統(tǒng)汽車零部件供應(yīng)商產(chǎn)品類型眾多,企業(yè)數(shù)量眾多,行業(yè)集中度較低;而動力電池企業(yè)產(chǎn)品類型相對較少,企業(yè)數(shù)量經(jīng)過淘汰在逐步減少,行業(yè)集中度較高。相對于傳統(tǒng)汽車零部件供應(yīng)商,動力電池企業(yè)議價能力更強。我們預(yù)計2018-2019年動力電池將迎來行業(yè)大洗牌,隨著產(chǎn)業(yè)整合和中低端產(chǎn)能被淘汰,市場集中度會進(jìn)一步提高,動力電池龍頭有望受益。從中期角度看,新能源汽車行業(yè)集中度明顯低于動力電池行業(yè),動力電池優(yōu)質(zhì)產(chǎn)能相對緊缺,議價能力相對較強。2020年補貼退出后,外資電池企業(yè)進(jìn)入可能會導(dǎo)致動力電池集中度降低,競爭更加激烈,間接影響動力電池議價能力。

純電動汽車更適合智能化發(fā)展趨勢

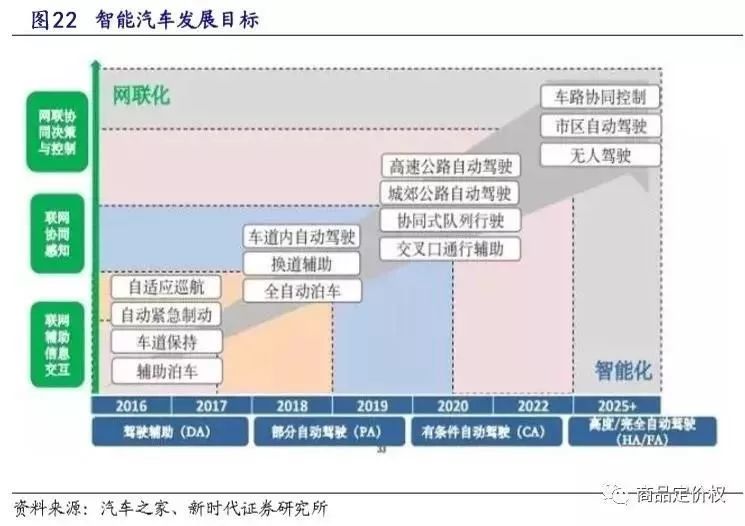

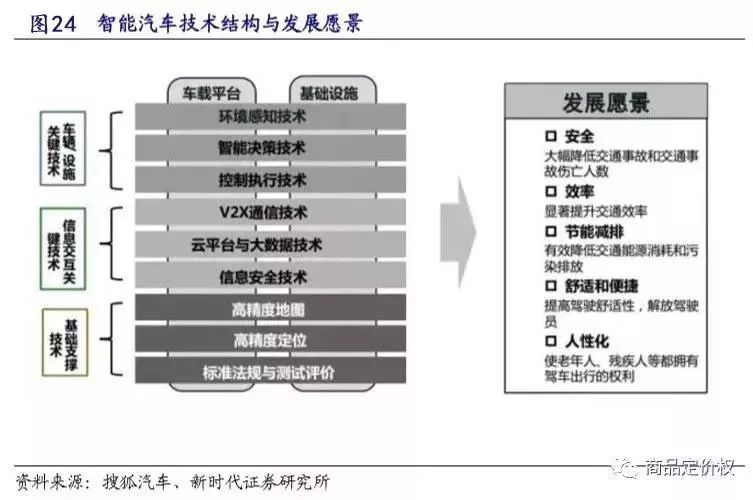

智能汽車是指通過搭載先進(jìn)傳感器、控制器、執(zhí)行器等裝臵,運用信息通信、互聯(lián)網(wǎng)、大數(shù)據(jù)、云計算、人工智能等新技術(shù),具有部分或完全自動駕駛功能,由單純交通運輸工具逐步向智能移動空間轉(zhuǎn)變的新一代汽車。智能汽車通常也稱為智能網(wǎng)聯(lián)汽車、自動駕駛汽車、無人駕駛汽車等。

智能汽車已成為汽車產(chǎn)業(yè)發(fā)展的戰(zhàn)略方向。2018年1月5日,發(fā)改委發(fā)布了《智能汽車創(chuàng)新發(fā)展戰(zhàn)略(征求意見稿)》,提出智能汽車成為汽車產(chǎn)業(yè)發(fā)展的戰(zhàn)略方向,到2025年新增車輛智能化比例達(dá)到50%,大城市車、高速公路用無線通信網(wǎng)絡(luò)覆蓋90%,北斗高精度時空服務(wù)實現(xiàn)全覆蓋,到2025年新車基本實現(xiàn)智能化。

到2035年,中國標(biāo)準(zhǔn)智能汽車享譽全球,率先建成智能汽車強國,全民共享“安全、高效、綠色、文明”的智能汽車社會。

傳感器、控制器、執(zhí)行器,對應(yīng)智能汽車技術(shù)的三個層次:感知層、決策層和執(zhí)行層。(1)感知層技術(shù)主要基于視覺技術(shù)與雷達(dá)技術(shù),為汽車提供環(huán)境感知輸入。硬件設(shè)施主要包括安裝于汽車本體的攝像頭、各類雷達(dá),以及接收車聯(lián)網(wǎng)信息的終端裝臵等。(2)決策層技術(shù)的作用在于接收來自車體自身感知器件,以及來自車聯(lián)網(wǎng)的網(wǎng)絡(luò)虛擬空間信號,通過整合車載或云端處理結(jié)果,輸出車輛控制信號,通過車輛執(zhí)行部件實現(xiàn)行車即時控制。這項技術(shù)相當(dāng)于自動汽車的“駕駛腦”,以算法為核心,通過半導(dǎo)體等硬件技術(shù)對高速運算提供支持。(3)執(zhí)行層技術(shù)指汽車的加速、減速、轉(zhuǎn)向、制動等基本執(zhí)行機(jī)構(gòu)系統(tǒng)及其相關(guān)部件技術(shù)。

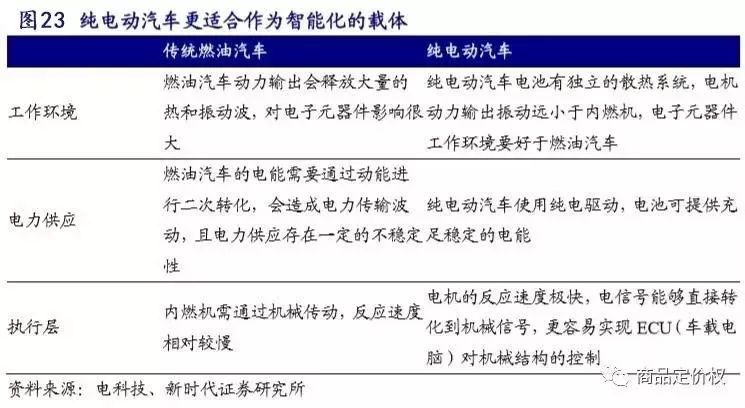

相比傳統(tǒng)燃油汽車,純電動汽車更適合作為智能化的載體。汽車智能化意味著電子化程度會越來越高,對工作環(huán)境提出一定的要求;汽車智能化的前提條件是自身需要實時全過程可控,需要充足穩(wěn)定的電能;汽車無人駕駛對安全性以及執(zhí)行層反應(yīng)速度要求很高。

如同功能機(jī)是產(chǎn)生不了移動互聯(lián)網(wǎng)的,只有進(jìn)入智能機(jī)時代,才能取得移動互聯(lián)網(wǎng)開啟的鑰匙。傳統(tǒng)燃油汽車作為一個交通工具,難以形成真正的智能化;純電動汽車的電池、電機(jī)、電控是智能化汽車的基礎(chǔ),汽車的電動化為真正智能化奠定了堅實基礎(chǔ),共建智慧生態(tài)合作平臺,推動智能汽車開放發(fā)展。

最后,總結(jié)可得:與傳統(tǒng)車產(chǎn)業(yè)鏈相比,最大的差異是整車企業(yè)失去了核心部件動力系統(tǒng)的控制力,即電池企業(yè)成為獨立的存在:

1、純電動汽車與傳統(tǒng)燃油汽車結(jié)構(gòu)對比:與傳統(tǒng)汽車相比,純電動汽車變化比較大的部分包括動力傳動系統(tǒng)和熱管理系統(tǒng)。需要我們重點關(guān)注的是在新能源汽車中單車配套價值量從少到多和單車配套從無到有的部件,價值量的提升會直接影響配套零部件企業(yè)的業(yè)績。

2、動力電池競爭格局好于傳統(tǒng)汽車零部件:相對于傳統(tǒng)汽車零部件供應(yīng)商,動力電池企業(yè)競爭格局更好,議價能力相對更強。從現(xiàn)有競爭格局以及企業(yè)實力看,未來有望參與全球動力電池競爭的企業(yè)有寧德時代、松下、LG化學(xué)和三星SDI,比亞迪電池業(yè)務(wù)拆分對外供貨后也有望進(jìn)入全球競爭行列,未來動力電池競爭將呈現(xiàn)“寡頭化”。

3、純電動汽車更適合智能化發(fā)展趨勢:從汽車智能化角度看,相比傳統(tǒng)燃油汽車,純電動汽車更適合作為智能化的載體。傳統(tǒng)燃油汽車作為一個交通工具,難以形成真正的智能化;純電動汽車的電池、電機(jī)、電控是智能化汽車的基礎(chǔ),汽車的電動化為真正智能化奠定了堅實基礎(chǔ),共建智慧生態(tài)合作平臺,推動智能汽車開放發(fā)展。

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003604號

豫公網(wǎng)安備41019702003604號