在現代工業制造領域,精密加工技術是提升產品質量和生產效率的關鍵。砂輪研磨作為一種高精度的表面處理工藝,其在金屬加工、精密儀器制造以及汽車工業等多個領域扮演著至關重要的角色。砂輪研磨不僅能夠去除材料表面的缺陷,還能實現對工件尺寸和形狀的精確控制,進而提高產品的表面質量和光潔度。然而,砂輪研磨工藝的復雜性要求對研磨參數進行控制,以確保加工質量滿足嚴格的工業質量標準。本文將與大家探討砂輪研磨工藝的原理,分析其對產品質量的影響,并討論有效的質量控制策略,以期為相關領域的工程師和研究人員提供理論指導和實踐參考。

研磨工藝原理:

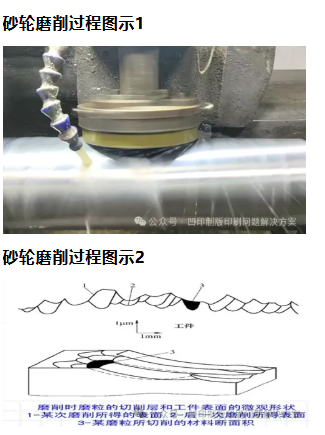

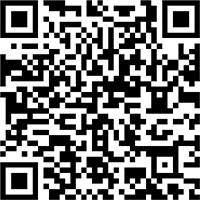

研磨(砂輪磨削工藝)通過砂輪表面與工件表面的相對運動實現加工目標。其核心機制在于砂輪表面的磨料顆粒與工件表面接觸時,砂輪的旋轉產生相對速度。這種相對速度使得磨料顆粒在工件表面進行交錯的切削和磨削,進而實現加工效果。砂輪作為主動體,不僅傳遞動力和能量,還同時執行切削、磨削和拋光功能。這一過程確保了工件表面的精確加工和高質量表面光潔度。

研磨工作原理:

砂輪研磨工作過程可以分為:滑擦、耕梨、切削三個階段,即切削、磨削和拋光。

研磨各工藝參數調整對工件表面粗糙度和質量的影響:

1. 工件旋轉速度對工件表面粗糙度和質量的影響:

其它條件不變情況下,隨工件轉速提高,工件表面砂輪劃痕變長,工件表面質量降低。

2. 砂輪旋轉速度對工件表面粗糙度和質量的影響:

其它條件不變情況下,隨砂輪轉速提高,切削與拋光效果增加,工件表面質量提升。

3. 砂輪磨削壓力對工件表面粗糙度和質量的影響:

其它條件不變情況下,隨砂輪研磨壓力提高,切削與拋光效果增加,工件表面質量提升。

4. 砂輪移動速度對工件表面粗糙度和質量的影響:

其它條件不變情況下,隨砂輪橫向移動速度增加,切削力下降,工件表面質量降低。

研磨工藝中旋轉速度與表面粗糙度的關系,即砂輪與工件旋轉速度對工件表面粗糙度的影響總結:

1. 砂輪的旋轉速度越高,單位時間內通過被磨表面的磨粒數就越多,因而工件表面的粗糙度值就越小。同時,砂輪旋轉速度越高,就有可能使表面金屬塑性變形的傳播速度大于切削速度,工件材料來不及變形,致使表層金屬的塑性變形減小,磨削表面粗糙度值也將減小。

2. 工件旋轉速度對表面粗糙度的影響剛好與砂輪速度的影響相反,增大工件旋轉速度時,單位時間內通過被磨表面的磨粒數減少,表面粗糙度值將增加。

3. 砂輪的橫向走速減小,工件表面的每個部位被砂輪重復磨削的次數增加,被磨表面的粗糙度值將減小。反之,被磨表面的粗糙度值將增加。

工件表面磨削質量控制與砂輪工作原理:

1. 砂輪中的砂粒是隨機分布的,雜亂無章、參差不齊,可看成千萬把尖刀。在磨削中,切削刃不斷變化,后變鈍,鈍化的砂輪繼續磨削,原因磨力不斷增加,當磨削力超過結合劑粘結力時,磨粒會自動脫落,這叫砂輪的“自脫性”;砂輪研磨過程就是在不斷的重復這一過程。

2. 工件表面的每個部位被砂輪重復磨削,單位面積內砂輪造成的劃擦痕跡的角度與方向是有規律的,劃擦痕跡大小與深淺是隨機的不能準確計量數量。

3. 工件表面表面單位面積內的滑擦次數與滑擦力度直接影響工件粗糙度及版面質量,滑擦次數與版面形成的滑擦紋路成正比,與粗糙度成反比;滑擦力度與粗糙度成正比。鋼基工件表面粗糙度與電鍍后鍍層粗糙度成正比。

4. 工件表面單位面積內的滑擦次數與滑擦力度可以通過研磨工藝調整來控制。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號